Tópicos em alta

#

Bonk Eco continues to show strength amid $USELESS rally

#

Pump.fun to raise $1B token sale, traders speculating on airdrop

#

Boop.Fun leading the way with a new launchpad on Solana.

Processos de fabricação modularizados

Uma maneira de acelerar a reindustrialização é fabricar equipamentos de planta e processo que tenham um tamanho padrão.

Desta forma, torna-se muito fácil planejar e adaptar layouts de fábrica, e muito fácil manter e substituir equipamentos quebrados antigos por novos.

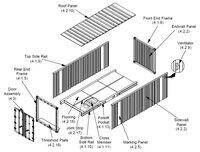

O melhor formato padrão que temos hoje é o contêiner isofreight, toda a cadeia logística global já é construída em torno desse padrão.

Os contêineres ISO têm um limite de peso bruto de 30 toneladas e você pode empilhá-los de forma que haja 192 toneladas no chão (6 de altura com carga máxima).

Devemos fabricar transportadores e equipamentos de manuseio em contêineres, porque os equipamentos em contêineres podem obter entrega mais rápida no local, comissionamento e substituição mais rápidos do que configurações sob medida.

Você essencialmente elimina o comissionamento no local, tudo pode ser testado em comissão na FAT. Uma grande vitória.

Embora você possa não corresponder ao rendimento de $ / m ^ 2 de equipamentos altamente personalizados, a economia do processo em contêiner se beneficia da velocidade de configuração, dimensionamento muito mais flexível e melhoria iterativa ao longo do tempo, tudo é modificável, incluindo o próprio layout. Há menos risco e menos depreciação para equipamentos que são mais fáceis de revender, pois podem ser facilmente enviados e integrados em outro lugar com interfaces padrão.

Isso melhora enormemente a capitalização e a eficiência do capital.

Essencialmente, tudo o que você precisa é de um padrão de interfaces acordado, o resultado é uma estrutura de design para fábricas que combina os princípios de factorio e lego.

Esta não é uma ideia maluca.

Você pode então projetar usinagem, conformação, união, soldagem, prensagem, torneamento, montagem, até fundição e impressão e basicamente todos os métodos de processo que você pode pensar e colocar os elementos em recipientes de forma que eles recebam entradas de maneira padrão e apresentem saídas de maneira padrão.

Não precisa caber em um único contêiner, o ponto é que os elementos de cada subprocesso cabem em contêineres e permanecem em contêineres.

Para manutenção, você pode trocar o antigo pelo novo com um guindaste de pista e apenas carregar o ativo antigo para reforma fora do local. A manutenção preditiva realmente minimizaria o tempo de inatividade, porque trocar o antigo pelo novo levaria minutos em vez de meses.

Tudo se torna plug and play porque cada interface é padronizada, seja elétrica, hidráulica, pneumática, mecânica, comunicação, controles, monitoramento, etc.

...

Melhores

Classificação

Favoritos